CNC-frezen van messen: is dat echt zo makkelijk?

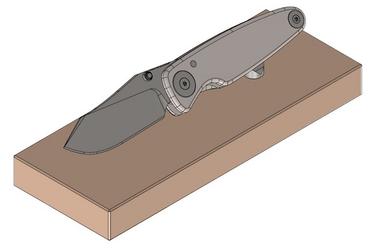

In de messenwereld wordt het gebruik van CNC-frezen steeds normaler. Zelfs kleine bedrijven of custom makers kunnen tegenwoordig met een CNC-frees aan de gang. Betekent dit ook dat de productie van messen eenvoudiger wordt? Is het echt zo simpel als het kopiëren van een A4-tje in een kopieerapparaat? Knivesandtools legt het uit.

Wat is CNC-frezen?

CNC staat voor Computer Numerical Control. Heel eenvoudig uitgelegd is het computergestuurd frezen. Je laadt een programma in een computer waardoor een frees zelfstandig een blok materiaal uitfreest tot je de onderdelen overhoudt die je nodig hebt.

Dat klinkt simpel, maar valt in de praktijk flink tegen. Want hoewel een CNC-gestuurde frees veel dingen zelf kan, heeft hij toch nog veel menselijke hulp nodig. En voorbereiding. Vooral heel veel voorbereiding.

Wat maakt het CNC-frezen van messen moeilijk?

We beginnen bij het begin: het ontwerp van het mes. Dat wordt niet door een computer gegenereerd. Dat doet een ontwerper. In een tekenprogramma worden de vormen, afmetingen en verhoudingen uitgetekend. Vaak gaat aan deze stap nog een scala aan schetsen en tekeningen op papier vooraf.

Dan heb je tekeningen, misschien al wel een digitaal 3D-model. Maar dan heb je nog geen tekening waarmee de CNC-frees iets kan. Hij moet dan omgezet worden voor jouw specifieke CNC. De machine moet weten welke maat freesjes gebruikt moeten worden. Een verschil van een honderdste millimeter zorgt er al voor dat een greepschaal net niet lekker past. Hiervoor wordt de tekening omgezet naar Gcode. Een speciale taal die de brug slaat tussen tekening en frees.

Fixtures

Bij de volgende stap verwacht je dat er een blok staal, titanium of aluminium in de CNC gegooid wordt, waarna hij aan de gang kan. Helaas. Er moeten eerst ‘fixtures’ ontworpen en gemaakt worden. In goed Nederlands noem je dat een opspaninrichting. Het is een soort basis waarop het materiaal vastgezet wordt, en waarop de frees vervolgens aan het werk kan. Je kunt immers niet zomaar een stuk titanium op een tafel leggen en verwachten dat hij wel even blijft liggen tijdens het frezen.

Je kunt immers niet zomaar een stuk titanium op een tafel leggen en verwachten dat hij wel even blijft liggen tijdens het frezen.

Het ontwikkelen van zo’n fixture is extreem veel werk. Het is veel testen, aanpassen, testen, aanpassen. Dit proces kost klauwen met geld. Grote solide blokken aluminium worden vaak als basis gebruikt. Dat aluminium alleen al is een flinke kostenpost. Helemaal wanneer je er na 1 test achter komt dat het blok van een paar honderd dollar rechtstreeks de metaalrecycling in kan.

Prototyping en freesbits

Heb je eenmaal een werkende opspaninrichting? Dan is het tijd om prototypes te maken en te testen met verschillende tools. Gebruik je een freesbitje te lang? Dan zie je dat terug in de afwerking van het werkstuk. Deel van de afwerking wordt dus bepaald door hoe vaak bitjes vervangen worden. Zo’n bitje kan een tientje kosten, maar ook tientallen euro’s. Veelal wordt ook voor het wegfrezen van materiaal een ander bitje gebruikt dan voor de afwerking. Vaak gaat dan nog even een extra fijn bitje heel rustig over het oppervlak om het zo mooi mogelijk af te werken. Tijdrovend, maar de moeite waard.

Afwerking na het frezen

Uiteindelijk heb je dan de onderdelen uit je CNC-frees. Klaar? Nee. Ze hebben nu namelijk een oppervlakteafwerking direct uit de frees. Je ontkomt er daardoor eigenlijk niet aan om ieder onderdeel nog met de hand af te werken. Schuren, zandstralen, satineren: net wat het mes nodig heeft.

Kosten van een CNC-frees

De CNC-frees zelf is ook allesbehalve gratis. Een moderne CNC zoals die in productiebedrijven tegenwoordig gebruikt worden kost makkelijk een ton. Soms zelfs veel meer, afhankelijk van de mogelijkheden die een machine biedt. Dat bedrag is dan de basis. Dan komen er nog tienduizenden euro’s aan accessoires en onderdelen bij. Kosten van gebruiksartikelen als freesjes en koelvloeistof. Onderhoud. Kosten van een CNC-operator die de machine bestuurt, plus zijn (bij)scholing.

Conclusie

Is het dan echt allemaal kommer en kwel om met een CNC te werken? Absoluut niet. Het is de enige consistente manier om zoveel onderdelen in 3D vorm te geven. En vergeleken met het met de hand uitzagen, slijpen en frezen van onderdelen is het in veel gevallen ook nog steeds goedkoper.

Je moet alleen weten dat het ook absoluut niet spotgoedkoop is. En dat er nog steeds een hoop vakmanschap komt kijken bij de verschillende stappen in het proces. Van tekenen tot fixture design tot prototyping en daadwerkelijke productie. Het is allemaal niet zo eenvoudig.

Gough Custom Knives

Ter illustratie hebben we nog een mooie video van Aaron Gough van Gough Custom Knives. Hij heeft jaren besteed aan het optimaliseren van de productie van zijn signature model. Vele duizenden uren heeft hij erin gestoken, en dan hebben we het over één vaststaand mes met zijn schede. In de video legt hij heel duidelijk uit hoe het CNC-frezen voor hem werkt en je ziet zijn CNC-frees aan het werk.

Welke merken zijn goed in CNC-frezen?

Er zijn een paar merken die echt uitzonderlijk goed zijn in het CNC-frezen. Echte meesters. Vaak zelfs prijswinnend. Voorbeelden zijn: WE Knife, LionSteel, Chris Reeve Knives, Rick Hinderer Knives en Zero Tolerance.

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=500&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1208)

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=500&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1208)