Wat zegt de hardheid over een mes?

Over wat de hardheid van een mes betekent voor de eigenschappen van een mes bestaan veel misverstanden. Daarom leggen we graag uit wat je uit de hardheid van een mes juist wel of niet kunt afleiden.

Wat denkt men over het algemeen over hardheden?

Het algemene idee wat wij van klanten terug horen, en wat je online op de verschillende fora leest, is dat een mes met een hogere hardheid langer scherp blijft dan een mes met een lagere hardheid. En dat een mes met een lagere hardheid minder snel breekt dan een mes met een hogere hardheid. Dat er gigantische verschillen te merken zijn bij twee punten verschil in hardheid. Dat kan allemaal wel zo zijn, maar is absoluut niet vanzelfsprekend en niet in alle gevallen kloppend. Er zijn namelijk nog tal van andere factoren die de specifieke eigenschappen van een mes bepalen dan alleen de hardheid.

Hoe meten we hardheid: de Rockwell C schaal

We beginnen bij het begin: hoe meten we hardheid? De hardheid van staal wordt in het geval van messen opgegeven in de Rockwell C-hardheidsschaal. Een testmethode waarbij een diamanten conus met een gekalibreerd gewicht van tien kilo op het proefstuk wordt geladen, waarna het gewicht verhoogd wordt tot 150 kilo. Het verschil tussen het eerste en het tweede gewicht wordt gebruikt voor het weergeven van de Rockwell C-hardheid. Hoe dieper de diamant het staal penetreert, hoe lager de hardheid. Logisch.

De C staat voor Conus, voor zachtere metalen kan ook een bal gebruikt worden, dan hebben we het over een hardheid op de Rockwell B-schaal, waarbij B voor Ball staat. Bij gehard staal hebben we het altijd over de Rockwell C-schaal, afgekort: HRC.

Veel fabrikanten geven die hardheid op als een range van 2-3 punten. Dus een mes wordt gehard tot 56-58HRC. Dat betekent dat de hardheid ergens daartussen ligt. Meestal 57, soms iets erboven of eronder. De maximale afwijkingen hiervoor zijn opgenomen in de ISO-certificeringen van de industriële harderijen die messenfabrikanten hiervoor gebruiken. En een verschil van twee punten lijkt veel tussen 56 en 58, maar is op een totale schaal van 0 tot 100 natuurlijk marginaal. Dat is hoe je het moet zien.

Een verschil in hardheid van 56 naar 58 kan komen door de plek waar het lemmet in de oven gelegen heeft. Of zelfs binnen één werkstuk: als je een mes op meerdere plekken meet heb je altijd iets van een afwijking tussen de verschillende meetpunten. Voor een goede Rockwell-test verdient het daarom de aanbeveling om minimaal drie keer te testen, en van die drie punten het gemiddelde te noteren.

Hoe komt een mes aan zijn hardheid?

Om een mes een bepaalde hardheid te geven moet het, je raadt het al, gehard worden. In grove (en versimpelde) lijnen gaat dat zo: het mes wordt verhit tot een bepaalde, hoge temperatuur. Van 800-1200 graden, verschillend per staalsoort en per recept. Daarna wordt het lemmet snel teruggekoeld. Dat kan in olie of water, tussen dikke aluminium platen of gewoon door koele lucht. Hierna is het lemmet extreem hard. Een beetje zoals een vijl: hard maar broos. Daarna moet er getemperd worden. Het mes wordt op een temperatuur van 150-300 graden, wederom afhankelijk van type en recept, één of meerdere keren een X-aantal uur verwarmd om de hardheid terug te brengen naar een perfect niveau.

We zeiden het al: dat is een versimpelde weergave. Want voor één staalsoort kunnen wel twintig verschillende hittebehandelingsrecepten zijn die elk op een eigen manier het beste uit het staal naar boven halen. En van die twintig recepten kunnen er best drie zijn die een hardheid van 60-61, halen, maar toch voor verschillende eigenschappen in het staal zorgen.

Er is meer dan hardheid alleen

Het is heel belangrijk je te beseffen dat de hardheid alleen niet alles bepaalt voor een staalsoort. Het is maar één van de vele eigenschappen. En doordat het te vatten is in een simpele numerieke waarde, is het een populaire keuze als het gaat om vergelijkingen. Het is immers makkelijker om de numerieke waarde ‘57HRC’ met ‘61HRC’ te vergelijken, dan het formaat, de dichtheid en de bestanddelen van individuele moleculen en carbiden in het staal.

Nu wordt het een beetje technisch, maar dit is wel belangrijk om de kern van het verhaal te snappen. We proberen het zo begrijpelijk mogelijk uit te leggen.

Wanneer je staal onder een zeer sterke microscoop legt zie je dat het is opgebouwd uit verschillende componenten. Heel erg versimpeld kun je zeggen dat in staal carbiden zitten. Dat zijn een soort harde kiezels. Die carbiden worden in een bepaalde structuur vastgehouden. Zoals bakstenen aan elkaar gemetseld worden om er één muur van te maken.

Door het staal op een bepaalde temperatuur voor een bepaalde periode te verhitten, gaat het staal zich op microscopisch niveau anders rangschikken. De carbiden en de verbindingen tussen de carbiden (het cement) worden anders. Harder of zachter, breder of dunner. In theorie is het heel goed mogelijk om dezelfde staalsoort met twee verschillende recepten te harden en ze op exact dezelfde hardheid te krijgen. Terwijl het cement bij het ene monster veel zachter is en meer ruimte inneemt, dan de ander waar het metselwerk strak op elkaar zit. Alleen het getalletje uit de Rockwellhardheidstester zegt daar niks over. Maar je kunt je wel voorstellen dat een muurtje met zulke brede, zachte voegen eerder omvalt dan een strakgemetseld muurtje met stevige voegen.

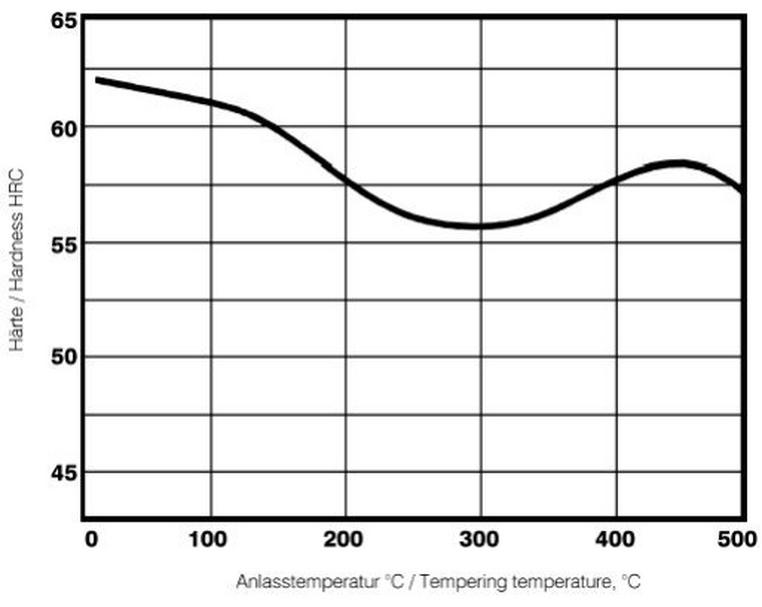

Ook kan dit gevolgen hebben voor het scherptebehoud, de taaiheid en de roestbestendigheid. Dat zie je niet aan het getalletje ‘61HRC’. De volgende grafiek komt uit de datasheet (een soort handleiding) bij Böhler N690-staal. Hierin zie je op de verticale as de Rockwell C-hardheid, en op de horizontale as de temper-temperatuur die je daarvoor moet aanhouden.

Als je goed kijkt zie je dat je op 3 verschillende plekken in de grafiek op een rockwellhardheid van 58 kunt uitkomen. Heeft het staal op alle drie de plekken dezelfde eigenschap omdat hij op 58 HRC zit? Zeker niet. Bij een van de punten is het staal roestbestendiger dan bij de ander. Daarnaast is er een punt waar het staal meer slijtvast is. Dat verschil zie je niet aan de HRC-waarde alleen.

Zoals gezegd valt op bovenstaande in de details nog een hoop af te dingen, maar het is een voorbeeld waaruit blijkt dat er meer achter zo’n HRC-getalletje zit.

Structuur van het staal vs de hardheid

We hebben het al even over hardheid gehad, en over de opbouw van staal. Het voorbeeld van de gemetselde muur is al vrij beeldend, maar we gaan nog een stapje verder. We gaan van 2D (een muur) naar 3D (een groot, solide, gemetseld blok).

Want sinds enkele tientallen jaren worden staalsoorten niet alleen gemaakt door verschillende legeringselementen in een grote smeltkroes te gooien, en dan een paar keer te roeren. Er zijn tegenwoordig ook ‘poederstaalsoorten’. Dat zijn staalsoorten waarbij de verschillende legeringselementen verstoven worden, en zo gemengd worden. Hierdoor wordt een veel fijnere structuur bereikt. We hebben het dan niet meer over bakstenen, maar over kiezeltjes. Die strakker op elkaar zitten, met dunnere laagjes cement ertussen. Breekt er iets? Dan is het niet een complete baksteen die eruit komt, maar een klein kiezeltje. Een stuk sterker. Voorbeelden hiervan zijn de CPM-staalsoorten van Crucible zoals S30V, S35VN, S45VN en alle andere staalsoorten waar ze CPM voor zetten. Voor Carpenter zijn het de MicroMelt (MM)-staalsoorten. Zoals CTS-XHP en CTS-204P. Bij Böhler hebben we het over bijvoorbeeld het welbekende Böhler M390 dat volgens hun MicroClean-proces vervaardigd wordt.

Door die fijnere structuur op moleculair niveau zijn dit soort poederstaalsoorten beter in staat hun scherpte te behouden, en door de fijnere structuur zijn ze ook minder gevoelig voor breukschade.

Hierop voortbordurend kan het dus heel goed zijn dat een eenvoudige staalsoort met een grove structuur en een hardheid van 61HRC zijn scherpte minder goed kan behouden, dan een poederstaalsoort met een hardheid van 58HRC. Puur omdat het lastiger is zo’n klein kiezeltje weg te breken of af te slijten, dan een grote baksteen.

Extra finishing touches tijdens de hittebehandeling

In bovenstaande versimpelde uitleg van een hittebehandeling zijn we nog helemaal niet ingegaan op de verschillende nuances die nog kunnen worden aangebracht tijdens het harden en temperen van een lemmet. Zo kan een cryogeenbehandeling in vloeibare stikstof zorgen voor verder verbeterde eigenschappen, zonder dat dit noodzakelijkerwijs in de hardheid terug te zien is. Puur omdat het op moleculair niveau de boel nog verbetert. En gaat het mes dan één uur, twee uur of wel twaalf uur in de stikstof? Allemaal verschillen die je niet zo ziet. Zo kan M390 met cryogeenbehandeling op 59HRC zijn scherpte misschien wel beter behouden dan M390 op 61HRC dat die behandeling niet heeft gehad.

BOS Heat Treatment

Beroemd voorbeeld hiervan zijn de hittebehandelingsrecepten van Paul Bos, die sinds jaar en dag gebruikt worden door Buck Knives. Je ziet op zo’n lemmet of op de verpakking dan een logootje met vlammen en ‘BOS’. Er wordt door sommige liefhebbers wel eens gezegd dat ze liever 420HC (een relatief simpele staalsoort) hebben die een hittebehandeling van Paul Bos heeft gehad, dan het bekende poedermetallurgische CPM S30V wat door iemand anders gehard is. Zie je dat terug in de Rockwellhardheid? Nee.

Scherptebehoud: hardheid vs slijphoek

Dat scherptebehoud niet één op één samenhangt met de hardheid bewijst onderzoek door Dr. Larrin Thomas van KnifeSteelNerds. Hij testte speciaal geprepareerde stukken CPM 154-staal met exact gelijke hardheid en liet ze slijpen onder enkele verschillende slijphoeken. Uit de testresultaten kwam dat er tussen de verschillende slijphoeken behoorlijke verschillen in scherptebehoud waren. En dat bij een gelijke hardheid van het lemmet. Hieruit kun je afleiden dat het vergelijken van scherptebehoud bij messen van dezelfde staalsoort, van verschillende fabrikanten en met verschillende vormen en geometrieën eigenlijk niet kan. Appels en peren. Overigens is de website van KnifeSteelNerds een echte aanrader als je meer wetenschappelijke informatie over messenstaal zoekt. Larrin Thomas heeft tevens een heel interessant en compleet boek over dit onderwerp geschreven.

Dus wat zegt een hardheid dan wel?

Eigenlijk zegt de gemeten hardheid vooral iets voor de fabrikant. Die ziet aan de hardheid of het recept met geplande hardheid daadwerkelijk gehaald is. Want mik je op 60-61HRC, en is het staal ineens 56-57HRC of zelfs 64-65HRC dan is er iets in de uitvoering van het recept niet goed gegaan.

In de basis is dat eigenlijk de enige conclusie die je op basis van een HRC-score kunt trekken. Natuurlijk: dezelfde staalsoort die bij de ene fabrikant maar tot 55HRC komt, en bij de ander een extreme 65HRC: daar kun je wat van vinden. Maar binnen de redelijke range van 58-62HRC is er weinig zinnigs over het scherptebehoud van staal te zeggen puur op basis van de HRC-score.

Nawoord

Hittebehandeling van staal blijft een lastig onderwerp. Niet voor niets studeren er jaarlijks mensen af in de metallurgie. Wij pretenderen op dit vlak dan ook echt niet de wijsheid in pacht te hebben. Maar we hopen dat dit artikel wat licht schijnt op dit onderwerp, buiten de gebruikelijke forum- en social media-discussies over dit onderwerp om. Er is meer dan dat ene getalletje HRC, en dat 95% van de fabrikanten een staalsoort op HRC X hardt, betekent niet dat de 5% die het anders doet per se fout zit.

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=500&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1208)